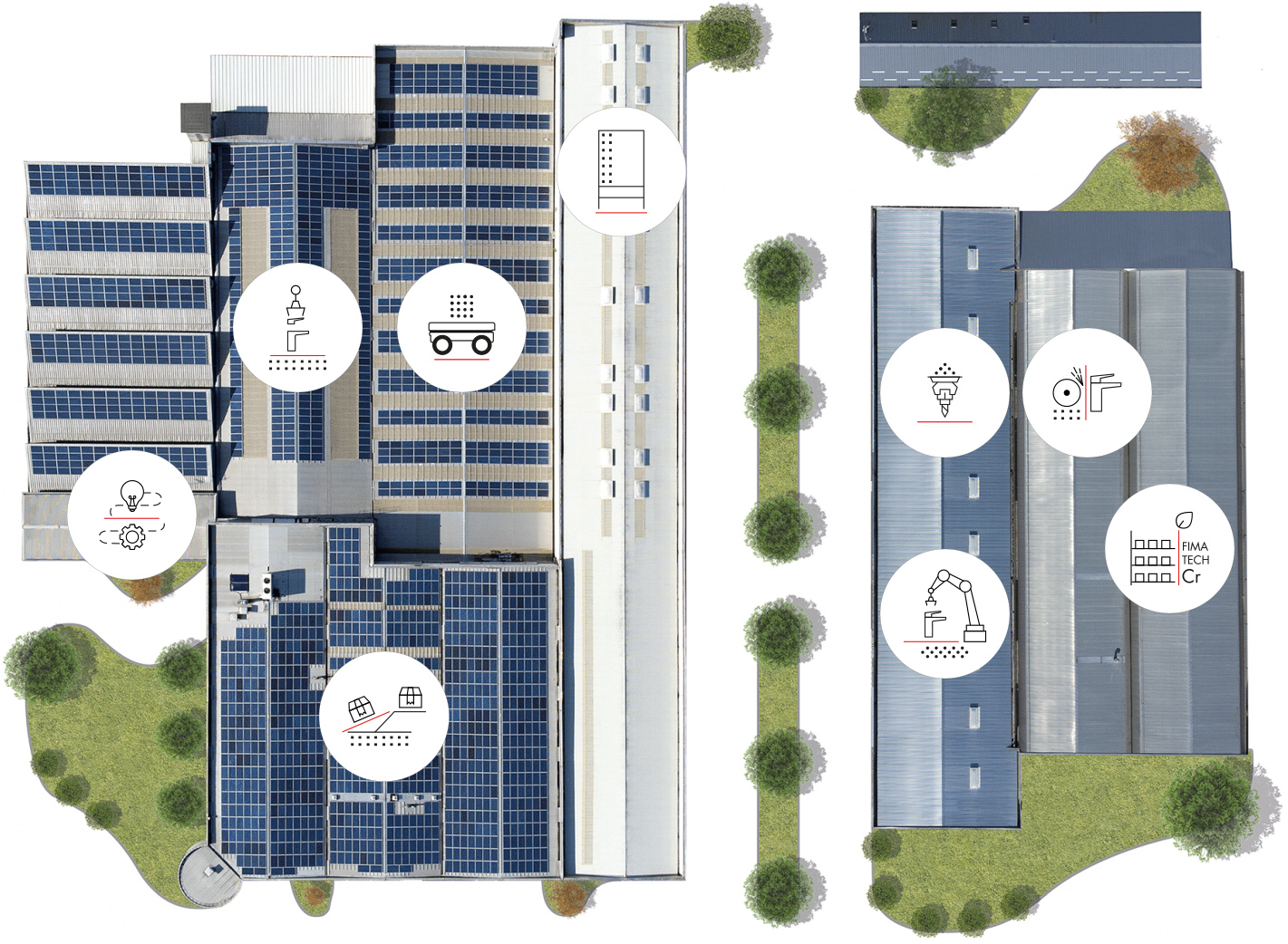

MAGAZZINO VERTICALE

Il MAGAZZINO VERTICALE è un magazzino automatico a vassoi chiuso,

per la gestione di tutti i componenti e della minuteria in finitura.

Permette di organizzare, gestire e proteggere gli articoli da polvere,

luce e movimenti accidentali e consente un rapido prelievo

e un monitoraggio costante delle scorte.

Al suo fianco, un MAGAZZINO MINILOAD a doppia profondità

è in grado di ottimizzare lo stoccaggio e il prelievo di oltre 12.000 cassette di componenti.

Il magazzino è dotato di un macchinario traslo-elevatore

che consente di gestire oltre 200 prelievi l’ora e di un buffer

di carico/scarico che agevola anche il picking parziale.

Una volta prelevati e accorpati, i vari componenti giungono

poi alle celle produttive per l’assemblaggio.

AVG

Un sistema di AGV, acronimo di Automated Guided Vehicle,

trasporta direttamente i prodotti finiti al reparto di spedizioni.

Si tratta di robot dotati di sensori e telecamere,

in grado di riconoscere ostacoli o persone

e di ottimizzare i percorsi in reparto.

Gli AGV caricano, trasportano e scaricano automaticamente

sul sorter i prodotti finiti secondo logiche di priorità,

urgenza e ottimizzazione del processo.

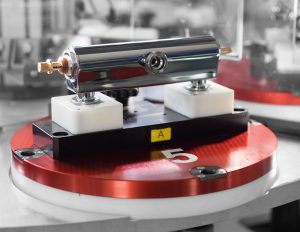

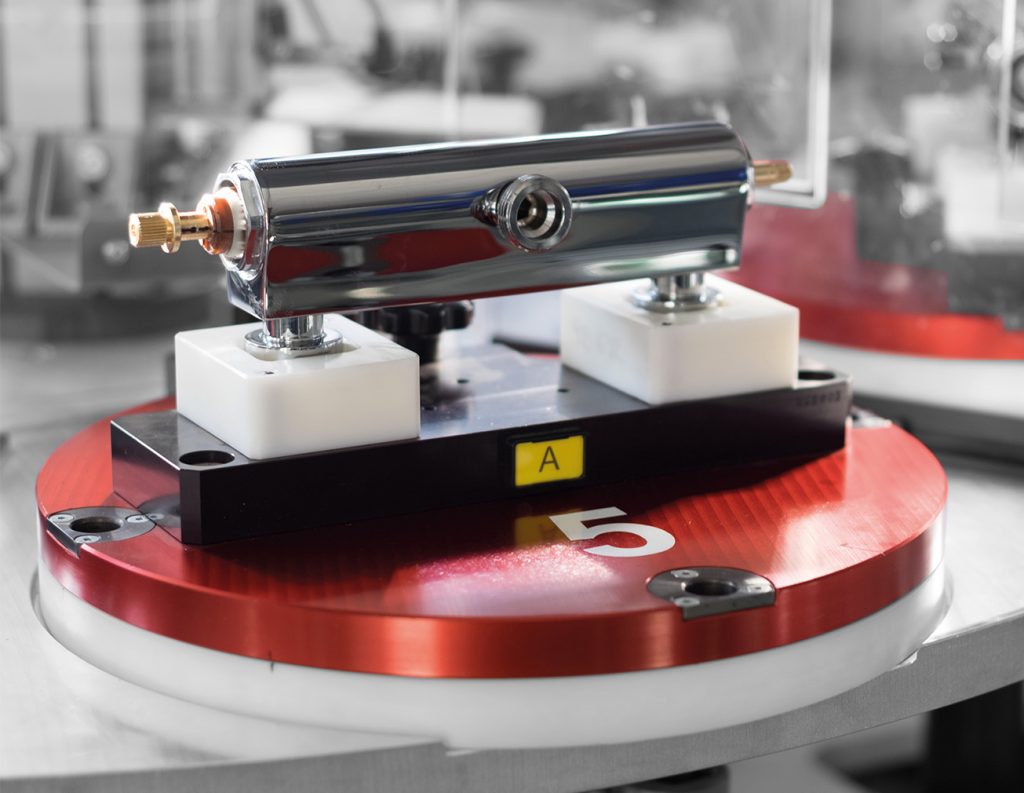

ASSEMBLAGGIO

Montaggio automatizzato

Il reparto assemblaggio è suddiviso in 12 differenti isole.

Le isole automatizzate sono dedicate alla produzione di grandi lotti.

Qui ogni prodotto viene assemblato e testato

con un sistema ad aria pressurizzata che permette

di rilevare anche le più piccole imperfezioni

micro perdite che potrebbero evolversi in difettosità

del prodotto durante il normale utilizzo.

Ogni isola è dotata di un suo specifico magazzino

che la rende totalmente auto-sufficiente e che viene approvvigionato

giornalmente sulla base delle commesse d'ordine e secondo logiche

finalizzate all'ottimizzazione delle movimentazioni di materiale.

CENTRO RICERCA E SVILUPPO

Studio ed ingegnerizzazione

Il Centro Ricerca e Sviluppo dell'azienda è il luogo dove le idee,

provenienti da designer dalle richieste della reta vendita e del mercato, prendono vita.

Un team di progettisti esperti elabora ogni giorno soluzioni

innovative avvalendosi di strumentazioni d'avanguardia.

Ogni prodotto elaborato, prima di essere messo in

produzione viene realizzato in prototipazione 3D meccanica,

testato ad acqua su appositi banchi di simulazione

per comprenderne le criticità di funzionamento e quindi rielaborato.

Solo una volta superati i severi #QUALITY test,

viene messo in produzione e distribuito presso i rivenditori FIMA Carlo Frattini.

SORTER

Il reparto spedizioni è altamente automatizzato grazie

ad un SORTER con nastri e rulliere motorizzate che gestisce

le confezioni, riconoscendo gli articoli e destinandoli

dinamicamente all’ordine di appartenenza.

Il sistema smista e suddivide i pacchi fino al completamento

dell’ordine, avvertendo l’operatore quando la merce

è pronta per essere spedita al cliente finale.

TORNITURA

Barre ottone con tornio a controllo numerico

Il reparto torneria ospita 8 centri multi-asse a controllo numerico

in grado di eseguire lavorazioni su barra in ottone

in varie sezioni con estrema precisione ed alta efficienza.

I trucioli generati vengono anche qui raccolti dall'innovativo sistema

di aspirazione e sono soggetti ad una ripartizione

degli stessi in base alla tipologia di ottone utilizzato.

Qui vengono prodotti tutti i componenti in ottone dei prodotti FIMA Carlo Frattini

in modo di garantire al cliente finale un completo controllo sulla produzione

e una totale assenza di sprechi dato il riutilizzo del 100 % degli scarti di lavorazione.

TORNITURA

Pezzi stampati e fusi

Nel reparto transfer e pluri-mandrino vengono torniti,

forati e filettati tutti i corpi e le componenti fuse o stampate.

Tutta la produzione avviene in modo automatizzato con robot di carico

a visore ottico e sotto il continuo controllo dei sistemi informatici integrati.

Gli scarti di lavorazione vengono raccolti tramite un sistema di aspirazione a fasi

che permette un recupero immediato di tutti i trucioli di ottone

con utilizzo di energia ridotto rispetto ai sistemi di raccolta a nastro.

I trucioli, dopo alcuni trattamenti di lavaggio, vengono quindi raccolti

all'interno di appositi silos esterni e sono pronti per essere

trasformati nuovamente in barra o panetto nel pieno rispetto dell'ambiente

e secondo la filosofia #GREEN dell'azienda.

LUCIDATURA

Sistemi di lucidatura metalli

Nel reparto lucidatura, macchine automatiche smerigliano,

ravvivano e lucidano ogni singolo pezzo per ottenere

una superficie brillante e priva di graffi.

Un efficiente impianto di aspirazione centralizzato garantisce

un ambiente pulito e privo di polveri e la raccolta dei più piccoli scarti di ottone

permette un riciclo totale senza alcuno spreco.

I prodotti di particolare #design vengono invece affidati

e trattati manualmente, uno ad uno, da operatori esperti

al fine di garantire una qualità, lucentezza e dettagli senza confronto.

CROMATURA

Sistema automatizzato di bagno galvanico

Il reparto di cromatura è dotato di un impianto galvanico automatizzato

a 44 vasche in grado realizzare le inconfondibili finiture

cromo, cromo nero, nickel e oro di FIMA Carlo Frattini.

L'impianto, realizzato con le tecnologie più innovative,

è totalmente #green e ciò grazie all'utilizzo di cromo trivalente,

totalmente sicuro per la salute e per l'ambiente,

e grazie a scrupolosi programmi e trattamenti ecologici

a ciclo chiuso in grado di depurare con speciali resine le acque utilizzate.

CENTRO RICERCA E SVILUPPO

Studio ed ingegnerizzazione

ASSEMBLAGGIO

Montaggio automatizzato

AVG

Un sistema di AGV, acronimo di Automated Guided Vehicle, trasporta direttamente i prodotti finiti al reparto di spedizioni. Si tratta di robot dotati di sensori e telecamere, in grado di riconoscere ostacoli o persone e di ottimizzare i percorsi in reparto. Gli AGV caricano, trasportano e scaricano automaticamente sul sorter i prodotti finiti secondo logiche di priorità, urgenza e ottimizzazione del processo.

CROMATURA

Sistema automatizzato di bagno galvanico

LUCIDATURA

Sistemi di lucidatura metalli

MAGAZZINO VERTICALE

SORTER

TORNITURA

Pezzi stampati e fusi